印刷的工艺参数的控制

模板与PCB的分离速度与分离距离(Snap-off)

丝印完后, PCB与丝印模板分开, 将锡膏留在PCB 上而不是丝印孔内 。对于较细密丝印孔来说, 锡膏可能会更容易粘附在孔壁上而不是焊盘上, 模板的厚度很重要, 有两个因素是有利的, 首先, 焊盘是一个连续的面积, 而丝孔内壁大多数情况分为四面, 有助于释放锡膏; 第二, 重力和与焊盘的粘附力一起, 在丝印和分离所花的 2~6 秒时间内, 将锡膏拉出丝孔粘着于PCB上。为发挥这种有利的作用, 可将分离延时, 开始时PCB分开较慢。 很多机器允许丝印后的延时, 工作台下落的头2~3 mm 行程速度可调慢。

印刷速度

印刷期间, 刮板在印刷模板上的行进速度是很重要的, 因为锡膏需要时间来滚动和流入模孔内。如果时间不够, 那么在刮板的行进方向, 锡膏在焊盘上将不平。当速度高于每秒20 mm 时, 刮板可能在少于几十毫秒的时间内刮过小的模孔。

印刷压力

印刷压力须与刮板硬度协调, 如果压力太小, 刮板将刮不干净模板上的锡膏, 如果压力太大, 或刮板太软, 那么刮板将沉入模板上较大的孔内将锡膏挖出。

压力的经验公式

在金属模板上使用刮板, 为了得到正确的压力, 开始时在每50 mm的刮板长度上施加1 kg 压力, 例如300 mm 的刮板施加6 kg 的压力, 逐步减少压力直到锡膏开始留在模板上刮不干净, 然后再增加1 kg 压力。 在锡膏刮不干净开始到刮板沉入丝孔内挖出锡膏之间, 应该有1~2 kg的可接受范围都可以到达好的丝印效果。

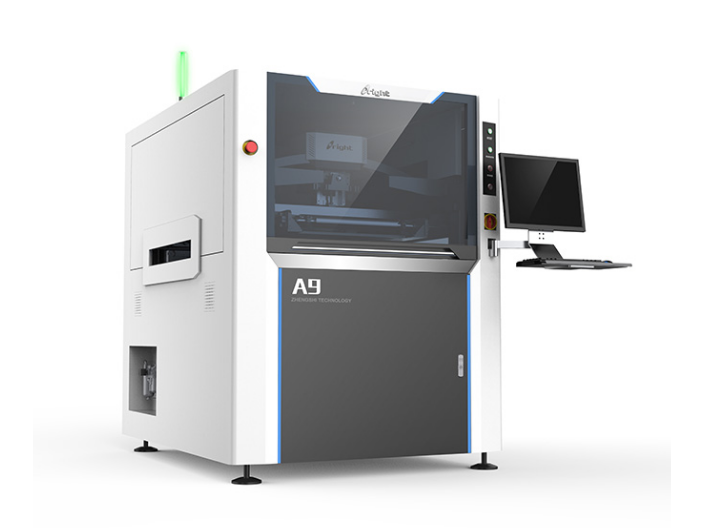

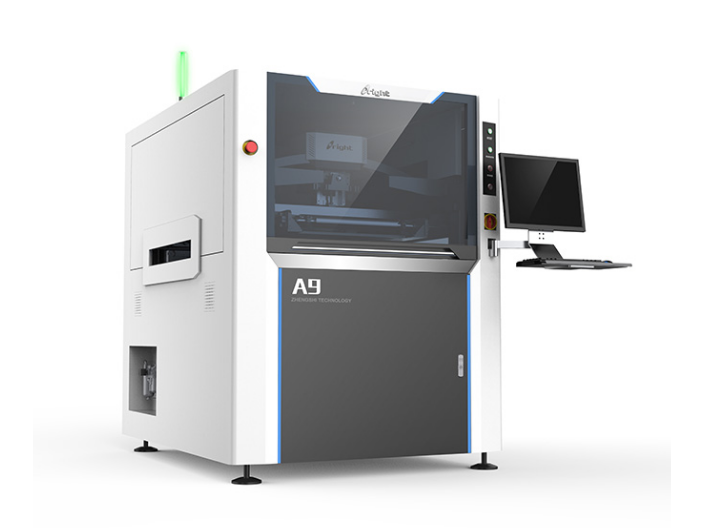

为了达到良好的印刷结果, 必须有正确的锡膏材料(黏度、金属含量、大的粉末尺寸和尽可能往低的助焊剂活性)、正确的工具(印刷机、模板和刮刀)和正确的工艺过程(良好的定位、清洁拭擦)的结合。根据不同的产品, 在印刷程序中设置相应的印刷工艺参数, 如工作温度、工作压力、刮刀速度、模板自动清洁周期等, 同时要制定严格的工艺管理制定及工艺规程。

① 严格按照指定品牌在有效期内使用焊膏, 平日焊膏保存在冰箱中, 使用前要求置于室温6小时以上, 之后方可开盖使用, 用后的焊膏单独存放, 再用时要确定品质是否合格。

② 生产前操作者使用专门的不锈钢棒搅拌焊膏使其均匀, 并定时用黏度测试仪对焊膏黏度进行抽测。

③ 当日当班印刷首块印刷析或设备调整后, 要利用焊膏厚度测试仪对焊膏印刷厚度进行测定, 测试点选在印刷板测试面的上下, 左右及中间等5点, 记录数值, 要求焊膏厚度范围在模板厚度-10%-模板厚度+15%之间。

④ 生产过程中, 对焊膏印刷质量进行100%检验, 主要内容为焊膏图形是否完整、厚度是否均匀、是否有焊膏拉尖现象。

⑤ 当班工作完成后按工艺要求清洗模板。

⑥在印刷实验或印刷失败后, 印制板上的焊膏要求用超声波清洗设备进行彻底清洗并晾干, 或用酒精及用高压气清洗, 以防止再次使用时由于板上残留焊膏引起的回流焊后出现焊球等现象。